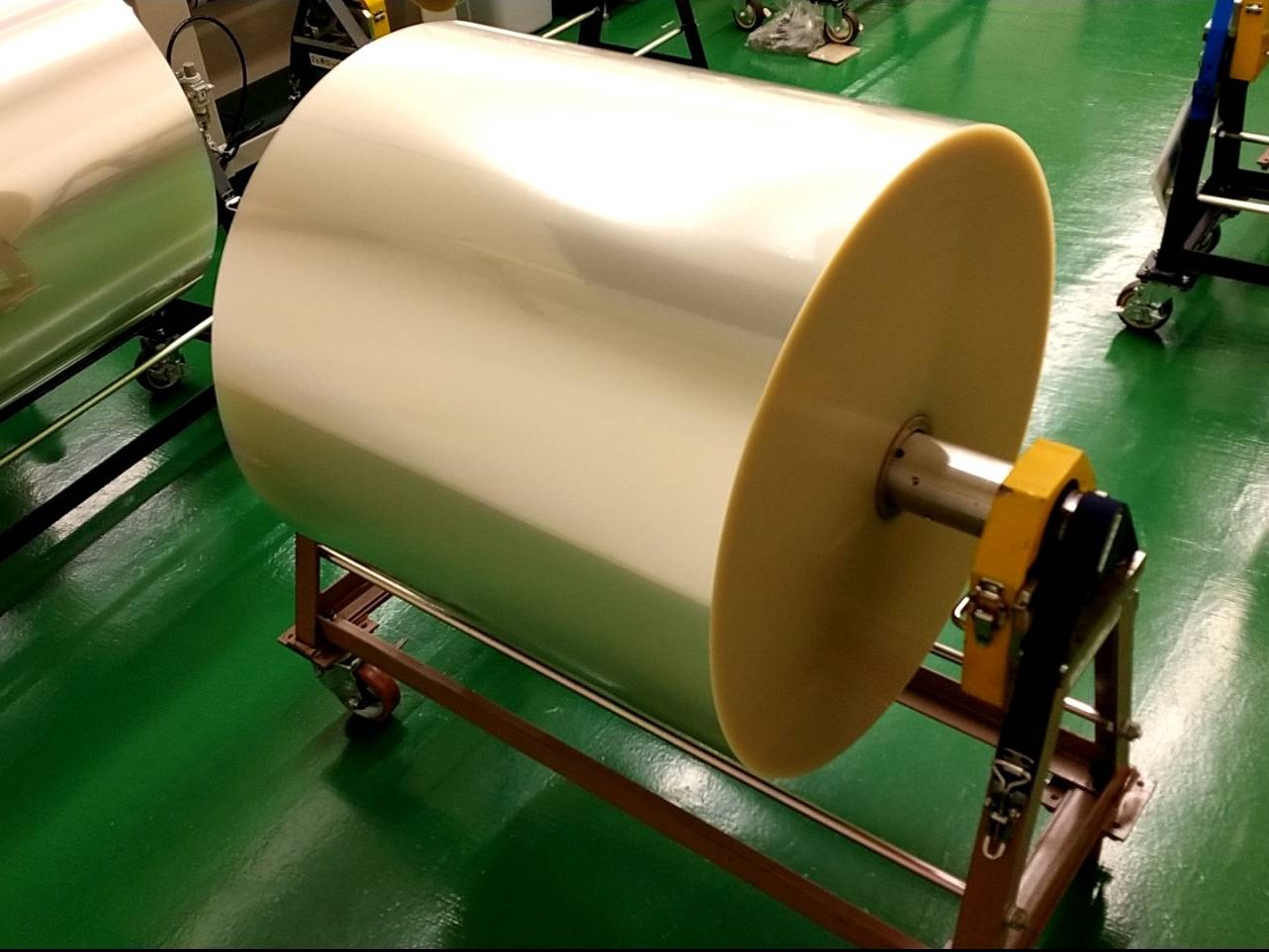

シリコーンコートPETフィルム、離型PETフィルム(剥離性・低移行性・セパレーター)

プレス加工させた製品や、樹脂成型としてモールド加工された製品を剥離しやすくするため(キャスティング用途向け)に活躍します。シリコーンコートPETフィルムや離型PETフィルムがセパレーターの役割を果たすことで、製造現場の作業性向上を図ることが可能です。 離型PETフィルムは、耐熱性や表面粗さが少ない特徴のPETフィルムに対して離型剤(シリコーン系、非シリコーン系)をコーティングしています。また、アルカリ溶液に浸してPETフィルム表面を削り接着面積を少なくする方法や、マット加工を行う方法もあります。

- 材質:ポリエチレンテレフタレート(PET)

- 色:透明(着色コートも可能)

- 梱包:段ボールケース内宙吊り、パレット出荷

- 特徴:離型性/剥離性、低移行性、耐熱性、透明性、クリーン

- 納期:2~3ヶ月程度

- RoHS・REACH対応

- SDS提出可

- 送料無料

- 日本国産品

- オーダーメイド専用

プレス加工させた製品や、樹脂成型としてモールド加工された製品を剥離しやすくするため(キャスティング用途向け)に活躍します。シリコーンコートPETフィルムや離型PETフィルムがセパレーターの役割を果たすことで、製造現場の作業性向上を図ることが可能です。 離型PETフィルムは、耐熱性や表面粗さが少ない特徴のPETフィルムに対して離型剤(シリコーン系、非シリコーン系)をコーティングしています。また、アルカリ溶液に浸してPETフィルム表面を削り接着面積を少なくする方法や、マット加工を行う方法もあります。

- 材質:ポリエチレンテレフタレート(PET)

- 色:透明(着色コートも可能)

- 梱包:段ボールケース内宙吊り、パレット出荷

- 特徴:離型性/剥離性、低移行性、耐熱性、透明性、クリーン

- 納期:2~3ヶ月程度

- RoHS・REACH対応

- SDS提出可

- 送料無料

- 日本国産品

- オーダーメイド専用

オーダーメイド品

離型PETフィルムのオーダーメイド

- 離型PETフィルムとは

- 製造現場の工程内でプレス加工やモールド加工される場合、金型などで圧着されているため、剥がしづらい状態となってしまいます。その状態を改善するための方法が離型PETフィルムです。離形PETフィルムとは、基材となるPETに対して離型性(剥離性)を付与したフィルムとなります。

PETとは、Poly Ethylene Terephthalate(ポリエチレンテレフタレート)の頭文字です。PETフィルムは、耐熱性や透明性、耐薬品性といった工業用途向けに要望される機能を多く兼ね備えています。また、二軸延伸製法で製造されているため、フィルム強度や寸法安定性があります。

離型PETフィルムとは、これらの特性を兼ね備えたPET基材に対して離型性(剥離性)を付与し、表面改質したフィルムです。離形性(剥離性)を出すためにはコーティング加工やマット加工といった方法がありますが、ご使用環境に合わせた品質調整を最も行いやすい加工方法が「熱硬化型のシリコーンコーティング(シリコーンコート)」です。

また、安定した品質を保つためにクリーンルーム(クラス1000~10000レベル)で加工しており、塗膜はnmレベル(ナノレベル:μmの1,000分の1の厚み)の技術精度で、コートムラが少なくなるよう努めています。

- 離型PETフィルムの解決事例

- ・金型に流し込んだ樹脂を固めた後(モールド加工、キャスティング向け)、金型から剥がしやすくする際に活用されています。

・圧力をかけてプレス加工した後、圧着された状態を剥がしやすくするために活用します。

・粘着製品を剥がしやすくするために、台紙(セパレーター)として活用されています。

・静電気に弱い基盤への静電気破壊を抑止するために、「シリコーンコーティング(シリコーンコート)+帯電防止コーティング(帯電防止コート)」を行うことで、剥離帯電を抑えた剥離フィルムとして活用されています。

・PETフィルムに印刷を行うことで、剥離忘れのポカヨケ対策(例:ポカミス、センサー確認しやすくする)や、人災対策として透明な剥離PETフィルムの落下状態に気付かず転倒してしまうことを防ぐためにも活用されています。

- コーティング方法の種類

- 最もオススメなコーティング方法は、熱硬化シリコーンの離型剤を用いたシリコーンコーティング(シリコーンコート)です。熱硬化シリコーンは種類が非常に豊富なため、剥離レベル(超軽剥離~軽剥離~中剥離~重剥離)や耐暴露性、耐溶剤性、耐移行性といった調整を行いやすくなります。そのため、離型面を接触させる製品や、使用環境などの課題条件下に合わせた品質調整が可能となります。

剥離剤の他種類としては、UV硬化シリコーン系や非シリコーン系があります。用途に応じてシリコンフリーを希望される場合は、非シリコーン系の離型剤を用います。(コーティング工程まで一貫したシリコンフリー環境ではありません)

※離型性を付与するために、PETフィルム表面を荒らす方法もあります。アルカリ溶液に浸してPETフィルム表面を削る加工や、PETフィルム表面に砂を散らすサンドマット加工があります。

また、剥離性以外の機能付与として帯電防止コーティング(帯電防止コート)があります。PETフィルムは絶縁体のため、剥離させた際には必ず剥離帯電が発生します。そのため、静電気によって不具合が生じる恐れがある場合、また静電気によって異物を吸い寄せると困る場合には、帯電防止コーティング+シリコーンコーティングによって静電気対策を図ることも可能です。

また、フィルムの視認性を向上させるために着色コート(印刷)を行う方法や、印刷用途向けに濡れ性を向上させるために易接着コートという対策を講じることもあります。

熱硬化シリコーン系の製造可能な規格

| 厚み | 25μm、38μm、50μm、75μm、100μm |

| 幅 | 要相談(300~1800mm程度) |

| 長さ | 要相談 |

| ロット | 数千M以上~(厚みによって異なる) |

| 剥離レベル | 超軽剥離、軽剥離、中剥離、重剥離。 剥離レベルによる主な用途の違いは、ページ下部の製品性能「剥離性比較表」をご確認ください。 |

製品詳細

製品説明

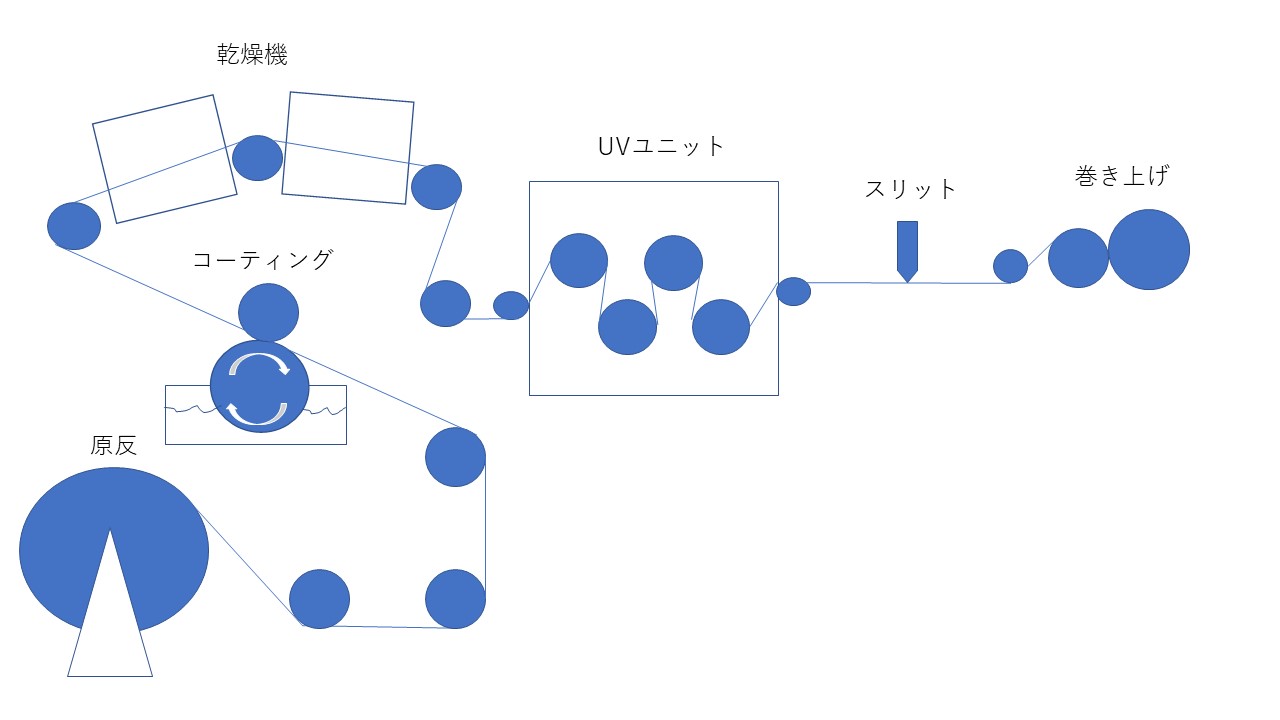

離型フィルムは以下の工程で製造されます。

ジャンボロール掛け→コーティング→乾燥機→UVユニット→スリット→原反巻き上げ

(シート品の場合は、原反をカットして仕上げます。)

製膜:幅5,000mmを超えるようなPETフィルム(マザーロールと呼びます)を製造します。

スリット:幅1,000mm前後に分割し、保管や取り扱いしやすいロール状態(ジャンボロールと呼びます)にします。

コーティング:離型剤(シリコーン系、非シリコーン系)をコーティングし、その後硬化(熱硬化、UV硬化)させます。

スリット:ご希望の幅がさらに小さい場合、さらにスリット加工を行います。

<製造環境について>

【コーティング工程】

・クリーンルーム環境は、クラス1000 or 10000の製造環境

・コーティング環境は、クラス100レベルの製造環境

・欠点検知器、膜厚測定器あり

【スリット工程】

・クリーンルーム環境は、クラス1000 or 5000の製造環境

・スリット幅は最小300mm

・欠点検知器、コロナ処理機、ウェブクリーナー、粘着ローラーあり

【カット工程】

・クリーンルーム環境は、クラス100000の製造環境

・寸法カット精度 ±0.5~1.0mm

製品性能

剥離性比較表

| 剥離レベル | 常態剥離力[mN/50mm] (剥がれやすさ) | 残留接着率[%] (接着力の残りやすさ) | 主な用途 |

| 超軽剥離 | 56(容易に剥離する) | 83(やや接着力が残りやすい) | 電子部品製造工程 |

| 軽剥離 | 60~120(剥離しやすい) | 83~91(やや接着力が残りやすい) | 粘着ラベル、テープ |

| 中剥離 | 158~274(剥離しやすい) | 92(接着力が残りやすい) | 粘着ラベル、テープ |

| 重剥離 | 400~700(比較的剥離しづらい) | 90(接着力が残りやすい) | セパレート |

※数値は測定値であり、保証値ではございません。

常態剥離力とは、日東電工㈱製のポリエステルテープ31Bを用いて、どのくらいの力で剥離できるかを表す。(小さい方が剥離しやすい)

残留接着率とは、未使用のテープに対して、貼付けしたテープの接着力の残りやすさを表す。(大きい方がフィルム表面に微粒子が浮遊しづらく、非接触側に移行しづらくなる)

© 2012- YUTAKA FINEPACK CO.,LTD. All rights reserved.